비용 효율적인 스냅 링

문의 보내기

비용 효율적인 스냅 링에 대한 품질 검사는 이들을 만드는 모든 단계에서 발생합니다. 첫째, 원료는 모든 지표가 사전 설정 표준을 충족하도록 철저히 테스트됩니다. 그런 다음 생산 공정의 일관성과 안정성을 보장하기 위해 전체 제조 공정 (스탬핑 및 열처리와 같은 주요 프로세스를 포함)을 엄격하게 모니터링합니다.

그들은 좋은 장비를 사용하여 크기 정확도, 금속이 얼마나 단단한 지, 얼마나 많은 당기 힘을 취할 수 있는지 테스트합니다. 또한 통계적 프로세스 제어 (SPC) 방법을 사용하여 품질을 높게 유지합니다.

이 모든 테스트를 통과하는 배치 만 배송하는 것이 좋습니다.

기본적으로 수표를 건너 뛰지 않습니다. 그들이 시작하는 재료에서 완성 된 고리에 이르기까지 모든 것이 테스트됩니다. 배치가 하나의 테스트조차 실패하면 전송되지 않습니다.

품질 보증

비용 효율적인 스냅 링이 공장을 떠나기 전에 전체 품질 점검을 거치게됩니다.

첫째, 누군가는 Dent 또는 엉망인 가장자리와 같은 명백한 결함을 발견하기 위해 그들을보고 있습니다. 그런 다음 마이크로 미터 및 광학 비교기와 같은 도구로 크기를 확인하여 올바른지 확인합니다. 그들은 또한 깨지지 않고 얼마나 많은 무게를 유지할 수 있는지를 보는 것과 같이 그들이 얼마나 잘 작동하는지 테스트합니다.

자동화 된 시스템은 이러한 점검을 많이 수행합니다. 빠르고 정확하기 때문에 아무것도 놓치지 않습니다. 또한 배치에서 테스트까지 임의의 비용 효율적인 스냅 링을 선택하여 전체 배치가 양호 할 수 있습니다.

배송 전에이 최종 확인은 완벽한 스냅 링 만 고객에게 전송되는 것을 의미합니다.

기본적으로, 바라보고 측정하고 테스트하지 않고 공장을 떠나는 것은 없습니다. 그들은 도구와 기계를 사용하여 확실히 도구와 기계를 사용하며 모든 수표를 통과하는 제품 만 꺼내집니다.

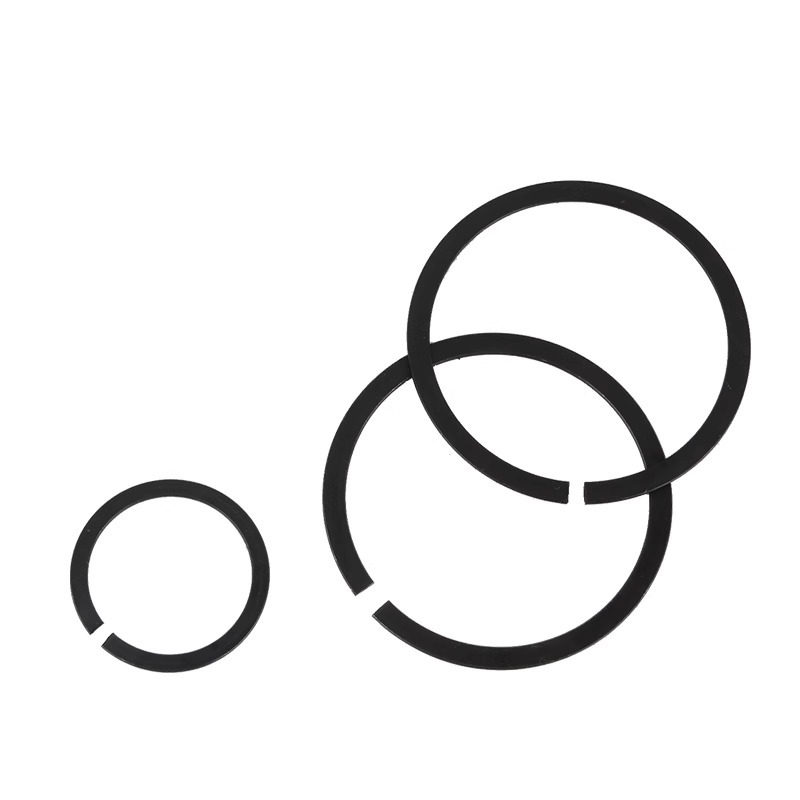

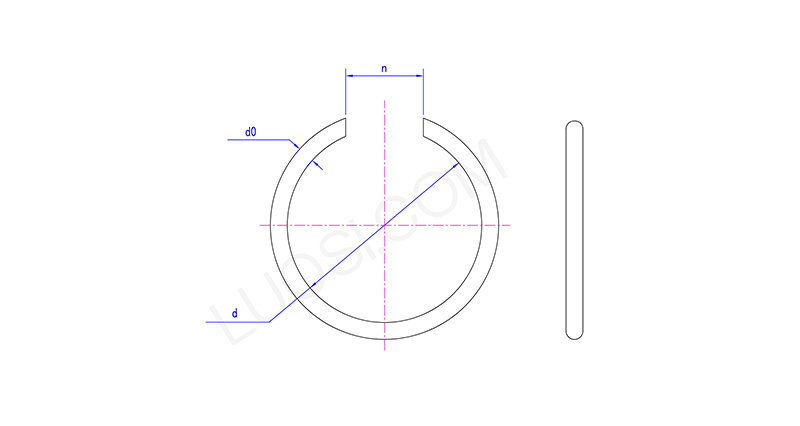

| 몬 | φ4 |

φ5 |

φ6 |

φ7 |

φ8 |

φ10 |

φ12 |

φ14 |

φ16 |

φ18 |

φ20 |

| D0 | 0.8 | 0.8 | 0.8 | 0.8 | 0.8 | φ0.8 |

1 | 1 | 1.6 | 1.6 | 2 |

| D Max | 3.5 | 4.5 | 5.5 | 6.3 | 7.3 | 9.3 | 11.1 | 13.1 | 14.6 | 16.6 | 18.35 |

| 최소 | 3.3 | 4.3 | 5.3 | 6.1 | 7.1 | 9.1 | 10.9 | 12.9 | 14.4 | 16.4 | 18.05 |

| n | 2.5 | 2.5 | 2.5 | 4 | 4 | 4 | 6 | 6 | 6 | 6 | 10 |

Q : 비용 효율적인 스냅 링이 재사용 할 수 있습니까? 아니면 단일 애플리케이션을 위해 설계 되었습니까?

A : 고품질 스냅 링은 안전한 보유를 위해 설계되었지만 변형이나 응력 손상을 일으키지 않고 적절한 도구로주의 깊게 제거하면 일반적으로 재사용 가능한 것으로 간주됩니다. 그러나 성능 무결성을 보장하기 위해 다시 설치하기 전에 항상 검사를 권장합니다.